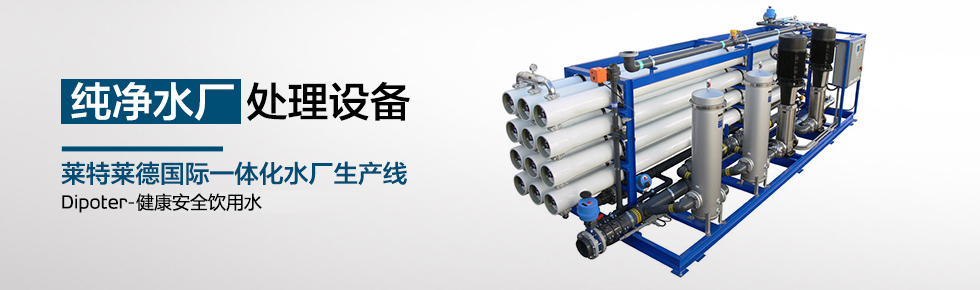

在飲料生產領域,水源的品質直接關系到產品的口感、安全性與生產效率。瓶裝純凈水生產線通過系統化的工藝設計與設備集成,為飲料生產提供符合嚴苛標準的優質水源,在保障產品品質、優化生產流程及推動產業升級等方面展現出顯著價值,成為現代飲料制造業的重要技術支撐。

一、瓶裝純凈水生產線的工藝特性與水質保障

瓶裝純凈水生產線以 “深度凈化 + 精密控制” 為核心,通過多層工藝實現水質優化:

預處理環節:通過多介質過濾、活性炭吸附去除水中懸浮物、膠體及余氯,為后續處理奠定基礎;

深度凈化工藝:結合反滲透、超濾等膜分離技術,高效截留水中離子、微生物及有機物,確保水質純凈;

終端殺菌系統:采用紫外線、臭氧等物理殺菌方式,控制微生物活性,同時避免化學藥劑殘留對飲料風味的影響;

無菌灌裝技術:生產線配備潔凈灌裝間與無菌灌裝設備,從水源到成品的全流程密閉處理,防止二次污染。

這種工藝體系可將水中總溶解固體(TDS)控制在極低水平,同時精準調節酸堿度與硬度,適配不同飲料品類的水質需求。

二、在飲料生產中的核心應用優勢

1. 保障飲料品質穩定性

口感與風味調控:純凈水生產線產出的水源無異味、無雜質,可避免鈣鎂離子與飲料中的有機酸反應生成沉淀,維持碳酸飲料的澄清度;在果汁飲料中,低硬度水可減少茶多酚與金屬離子的絡合,防止茶湯變渾。

成分兼容性提升:在功能飲料調配中,純凈水作為溶劑可確保維生素、電解質等成分均勻溶解,避免離子干擾導致的沉淀或風味偏差,尤其在運動飲料中,精準的水質控制可維持電解質平衡。

2. 適配多元飲料生產場景

碳酸飲料生產:純凈水作為碳酸化工藝的基礎水源,可確保二氧化碳溶解度穩定,提升氣泡感與口感協調性;同時降低設備結垢風險,保障碳酸化機組的運行效率。

蛋白飲料加工:在豆奶、椰奶等生產中,純凈水可防止鈣鎂離子破壞蛋白質膠體穩定性,避免出現分層或凝結現象,延長產品貨架期。

無菌灌裝飲品:瓶裝水、果汁等對無菌要求高的品類,可直接使用生產線產出的純凈水作為原料,其低微生物含量與穩定水質能顯著提升無菌灌裝的成功率。

3. 優化生產效率與設備維護

設備結垢控制:純凈水的低硬度特性可使蒸發器、殺菌鍋等設備的結垢量減少,延長設備清洗周期。以 UHT 超高溫殺菌工序為例,使用純凈水可降低換熱器表面結垢概率,保障殺菌溫度穩定性,減少因設備維護導致的停機損耗。

清洗效率提升:生產線產出的純凈水用于灌裝機、管道的 CIP 清洗,可減少離子殘留與微生物滋生,降低交叉污染風險,同時延長清洗設備的使用壽命,減少維護成本。

三、生產線運行與質量控制要點

1. 全流程污染防控體系

材質與設計:管道、儲罐采用食品級不銹鋼或衛生級塑料材質,表面電拋光處理,減少微生物附著;灌裝間設計為潔凈車間,配備空氣凈化系統,防止外界污染。

動態水質監控:配置在線電導率儀、濁度儀及微生物檢測儀,實時監測水質變化;當檢測到指標異常時,系統自動報警并啟動應急處理(如切換備用設備、強化殺菌)。

2. 工藝參數柔性調節

根據飲料品類差異(如酸性、中性),靈活調整純凈水的酸堿度與硬度:生產酸性碳酸飲料時,控制水的 pH 值以適配碳酸化工藝;生產中性蛋白飲料時,降低鈣鎂離子含量以維持蛋白穩定性。

結合水源特性動態優化預處理工藝:對高硬度地下水增加軟化環節,對有機物含量高的地表水強化活性炭吸附,確保不同水源均能產出穩定的純凈水。

四、經濟效益與行業價值

1. 提升產品競爭力與合格率

穩定的純凈水源可顯著減少飲料生產中的品質異常,尤其在透明飲料(如瓶裝水、蘇打水)中,可提升外觀合格率與消費者信賴度。行業實踐表明,采用瓶裝純凈水生產線的企業,因水質問題導致的批次報廢率可降低一定比例。

2. 降低綜合生產成本

設備維護成本下降:純凈水減少設備結垢與腐蝕,使蒸發器、灌裝機等核心設備的更換周期延長,維護費用降低;

能耗優化:低硬度水在加熱過程中熱效率更高,可減少殺菌、濃縮等工序的能源消耗,尤其在大規模生產中,節能效益顯著。

3. 推動綠色生產與標準化

物理凈化工藝無需化學藥劑,避免傳統水處理的藥劑污染;生產線產生的濃水經處理后可回用于非生產環節(如地面沖洗),提升水資源利用率。

標準化的生產流程可輸出統一水質,便于飲料企業建立標準化生產體系,適應跨區域產能布局與品質管控需求。

- 上一篇:小型純凈水設備預處理目的及渾濁度超標原因

- 下一篇:返回列表

遼公網安備 21012402000117號

遼公網安備 21012402000117號 免費電話咨詢

免費電話咨詢 免費獲取方案

免費獲取方案